锂辉石——硫酸法提锂节能小技巧

来源:本站日期:2022-09-01 01:42:24 浏览:2383

锂及其化合物产品作为一种重要新能源材料﹐对锂电池��、核电等能源行业发展具有极其重要的意义�����,降低锂辉石提锂生产成本成为锂矿提锂的重要课题�。

康景辉小编和大家一起聊聊锂辉石——硫酸法提锂节能小技巧���。

一��、锂盐生产现状

近年来﹐我国矿石提锂生产企业对锂辉石提锂工艺进行了大量研究�,以期降低成本,但效果欠佳﹐生产仍延用传统硫酸法工艺和传统装备����。

硫酸法工艺主体路线如下: α-锂辉石经高温焙烧晶型转变成β-锂辉石,与硫酸混合���,经酸化焙烧﹐生成可溶硫酸锂﹐通过浸出得到硫酸锂溶液﹐经蒸发浓缩后作为生产不同锂盐产品的中间原料�。

目前我国锂盐生产企业生产及装备水平参差不齐﹐多数企业装备落后����、生产成本高,因此有必要积极寻找其它途径来改善锂盐生产所面临的困境��。

二�、锂辉石提锂节能技术方案

康景辉小编针对锂辉石提锂生产过中如何节能减排和降低能耗等问题提出技术方案。

1�、引入新型蒸发设备。

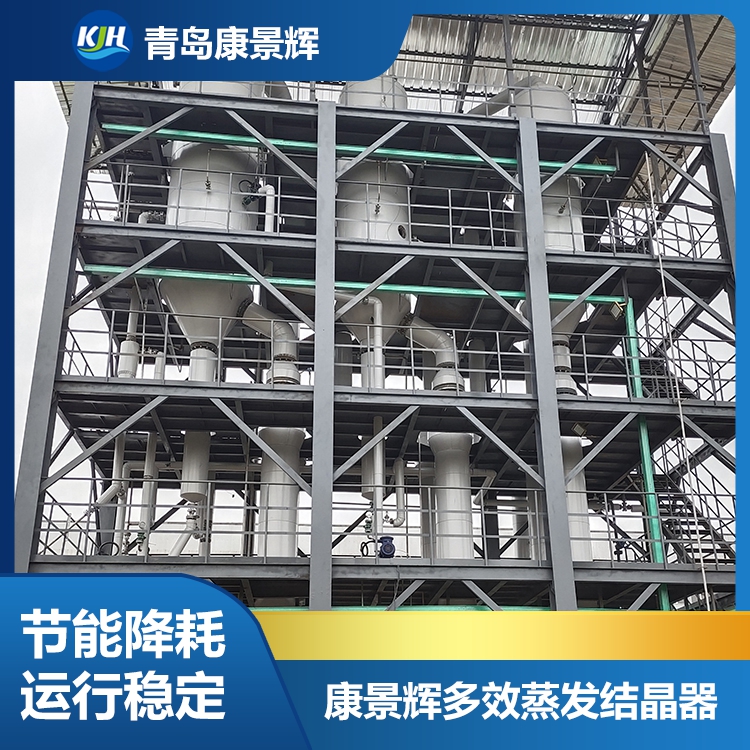

硫酸法工艺主要使用的直接能源为煤气��、蒸汽折合标准煤后各能源在生产总能耗中所占比例�����,看出蒸汽是主要消耗能源﹐其主要用于蒸发、浸出����、沉淀、干燥等工序﹐其中用于蒸发工序的蒸汽能耗约占蒸汽总能耗的65%~~80%﹐可见选择高效节能的蒸发设备是关键�,目前常用的多效蒸发设备,可以考虑采用MVR蒸发工艺����。

2、利用窑尾废气余热

锂辉石转型焙烧于1050 ℃左右进行﹐窑尾尾气温度约350℃﹐这部分尾气含大量热量�,但目前大多企业仍放弃利用。

综合考虑锂盐生产工艺﹐可将该尾气用于热水换热或干燥等工序﹐该技术可充分利用尾气温度高的特点﹐进行余热再利用﹐技术成熟��、节能效果显著���。以生产1t碳酸锂计﹐考虑换热效率﹐如果将这部分余热用于干燥等工序﹐可节约标准煤约125~150 kg /t碳酸锂�����。

3��、利用冷凝水

锂盐生产蒸发�����、沉淀等工序蒸汽潜热利用后﹐转变成含较高显热的高温冷凝水��。大多数用汽设备是利用蒸汽的潜热﹐排出的是饱和蒸汽冷凝水�。

蒸汽冷凝水的价值体现在水值和热值两个方面���。冷凝水的洁净程度很高﹐可供产品精制�、原液预热及渣洗涤等工序使用或返回锅炉房����。

经过换热后的冷凝水温度为 30~40 ℃,如果采用冷却塔降温��,不仅这部分能源白白浪费�����,而且还要额外消耗冷却塔所需的电能���。如将这部分低温热水的热量采用低温热泵的形式回收��,那么完全可以回用生产工艺并获得可观的经济效益��。

以上是康景辉小编针对目前锂辉石——硫酸法提锂行业整理的节能小技巧�,希望能为各位提供一定帮助。